新材料产业质量技术基础的发展现状、问题及对策建议

现阶段我国新材料产业质量技术基础的建设取得了以支撑产业发展、技术创新和国际化为代表的诸多成效,但在整体水平、关键核心技术、匹配产业需求等方面还存在问题。为此论证了我国新材料产业评价、表征、标准平台建设方案,对应提出加强质量技术基础顶层设计,推行“评价–表征–标准”一站式服务,发展自主认证、检测、标准品牌,鼓励行政机构采信评价结果的发展建议。

一、新材料产业质量技术基础的发展现状

(一)面向新材料产业发展的技术体系初步形成

标准体系不断完善,为新材料产业的发展奠定了坚实基础。在标准化机构及人员方面,截至2018年年底,国家标准共有36949项,国家标准样品共有1439项;其中强制性国家标准有2111项,推荐性国家标准有34464项,指导性技术文件有374项。批准设立67类行业标准,备案行业标准61854项,备案地方标准37066项。共有2079家社会团体在团体标准化管理平台注册,公布有5968项团体标准。共有212459家企业在企业标准自我声明公开平台注册,通过平台公开899200项标准,涵盖1532101种产品。

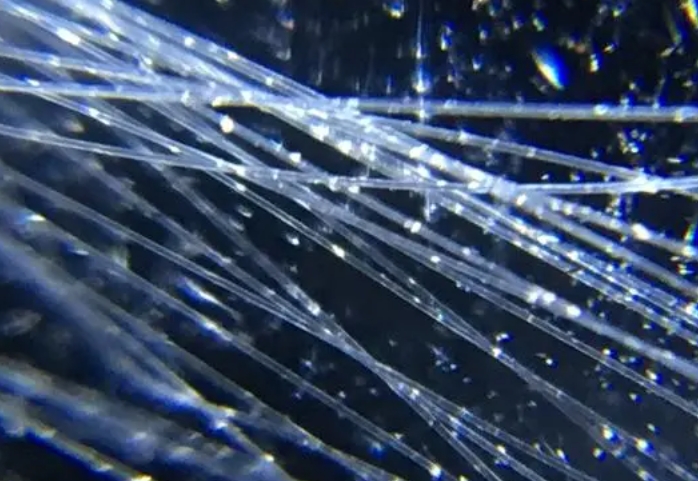

表征技术体系更为丰富,成为新材料产业提质升级的基础和关键。随着2014年国家对检验检测认证机构“松绑”,相关民营机构大批涌现,已经初步满足新材料产业的发展需求。2018年,通过统计直报系统明确的各类检验检测机构共有39472家,当年共出具检验检测报告4.28×108份,行业产值为2810.5亿元。

认证认可技术体系基本建立,初步满足新材料产业发展需求。我国形成了跨行业、跨部门、跨专业协同创新的发展模式,建立起国际化和国产化相结合、适应国情的认证认可制度和技术体系。认证机构的服务领域进一步拓宽,认证认可技术保障质量提升措施有力。例如,运用新版ISO9000质量体系认证手段打造质量认证升级版,在航空、汽车、铁路、信息技术等9个行业启动升级版标准和规则制定工作。

(二)支撑新材料产业技术创新的效果明显

质量技术基础对支撑新材料产业技术创新有着重要作用。通过标准来引领科技创新、促进产业升级,逐渐成为政府规章制度的重要内容[4]。例如,在节能减排方面发布了44项强制性能效标准和27项强制性能耗限额标准,提高了市场准入门槛,鼓励包括新材料行业在内的大批企业加大技术研发和产品创新力度,带动产业技术水平显著提升。检验检测和认证机构逐步实现涵盖产品设计研发、过程管理、成品检测、市场营销的全生命周期服务能力,成为新材料企业国际化发展、产业技术体系创新的护航者。

(三)评价、表征、标准国际化进程不断拓展

在标准化领域,我国成为国际标准化组织(ISO)、国际电工委员会(IEC)常任理事国,我国专家当选ISO主席、IEC副主席和国际电信联盟(ITU)秘书长;提交国际标准提案310项,正式发布147项。通过前期努力,高端装备制造、移动通信、数字电视等方向的国际标准研制取得突破性进展,助推新材料产业及产品的国际化进程。在检验检测领域,特种设备材料试验、结构分析、检验检测与评价方法、仪器设备和法规标准等方法标准的建立和应用,保障了我国检验检测能力和水平的持续提升,为我国新材料产业及产品获得国际用户的认可奠定了良好基础。

在认证认可领域,创建了一批国际领先的认证认可制度,亚太实验室认可合作组织的部分检测能力验证计划(占比32%)由我国牵头承担,体现了我国能力验证领域的基础地位,有利于我国新材料产业及产品“走出去”。

二、新材料产业质量技术基础面临的问题

(一)整体建设水平不高

在标准方面,单一材料品类缺乏统一的材料标准。多个不同层级的标准共存,使得实际应用中多版本、多标准并行,且不同版本、不同层级的材料标准之间的技术要素存在交叉和矛盾之处。这给材料生产企业的生产与管理带来了困难和隐患。采用国际、国外标准时,研究和试验验证工作不足,被动采用多、自主制定少。

在表征方面,机构布局与产业布局匹配不足、空间布局不平衡、机构间联动合作机制缺乏,难以充分发挥技术和学科的交叉效应、协同效应,也不利于发挥综合竞争优势。具有自主知识产权的核心检测能力薄弱,尚未形成对外服务的优质品牌。在以新材料为代表的一些新兴产业领域,综合性检验检测技术机构严重缺乏。另外,国有检验检测技术机构参加市场竞争的动力不足、基础不牢、能力不强。

在评价方面,我国的材料标准多为产品标准和试验方法标准,缺失相关的产品评价标准、工艺过程评价标准和评价实施标准,由此导致材料评价体系不够完善。此外,材料的评价和认证较多沿用国外已有的认证体系和评价标准。

(二)关键领域的技术创新能力不足

当前,技术创新与变革的速度明显快于传统标准组织制定标准,而新材料产业的转型升级对标准的适应性和时效性要求越来越高。然而,我国材料产业标准的创新能力不足,标准研制落后于材料研发,标准更新与新材料发展无法同步;已发布的标准覆盖性不佳,多偏向于基础类和化学分析类,导致新材料标准的预先研究动力不足,多数新材料的标准制订和修订速度跟不上产品研发速度。

我国现有的检验检测服务能力无法满足新材料产业的综合需求。例如,船舶工业尚未建立完善的数据资源共享平台,缺少有效的统计方法和虚拟仿真能力,使得压载舱、特种功能涂料、非金属材料、污损防护材料等方面的在线监测技术及评价方法缺失;在航空材料领域,虽然现有表征技术基本可以实现测试表征的自主保障,但前沿材料检测和表征技术的探索和储备明显不足。

(三)国际化进程与产业需求不相适应

标准、认证、检测“三位一体”,相互促进和制约是国际通行做法。国外的认证和检测是有收入的,将认证和检测的部分收入投入标准研究,促进了标准水平的持续提升。而在我国,标准、认证、检测机构都是各自独立的,使得标准研究经费缺乏可靠的来源,这是制约标准实施效果和研究水平的重要因素;行政部门的条块式管理也造成了信息交流的不顺畅,难以发挥标准、认证、检测的综合效用。

新材料产业的标准、认证、检测也面临同样问题,即“三位一体”模式难以落地。我国标准体系国际认可度还不高,增加了国际贸易成本,不利于新材料产品参与国际市场竞争。检验检测技术水平和服务能力无法满足国际化需求,认证认可对中国产品“走出去”支持不够,影响了产品的国际竞争力。

三、对策建议

(一)注重质量技术基础顶层设计

制定质量技术基础发展战略,推进顶层设计,发挥协同效应,对政府机构、企业、科研机构的新材料相关业务均有约束力。结合国家重大战略部署和产业高质量发展需求,优化布局以提供协同高效、系统完备的质量技术基础一体化支持。加强质量技术基础监督和评估,建立标准化与科研、产业化之间的衔接机制。鼓励标准化机构面向国家科研及产业化项目提供标准化咨询和支撑服务,覆盖项目立项、实施、推广应用、试点示范等阶段。依托标准化,推进自主技术科研成果的快速产业化,实现科研、标准化和产业化的良性循环。

(二)夯实质量技术基础,推行一站式服务

增强全民质量技术基础意识,营造支持质量技术基础实施的社会环境。在高等教育、工程技术、社会大众等层面开展专项培训和推广,形成全社会的标准化宣传教育机制。加强质量专业人才培养,探索建立高等院校、职业学校、科研机构、企业单位联合育才机制,为计量、标准、认证认可、检验检测提供高技能的智力资源。加快有关质量的关键和前沿共性技术研究,完善质量技术支撑体系,组织实施质量基础重点专项。契合新材料产业发展需求,推行“评价–表征–标准”一站式服务模式,尽快实现“标准–计量–检验检测–认证认可”全链条的综合服务。

(三)培育和发展认证、检测、标准品牌

在新材料专业认证领域,重点开展质量认证评价体系建设。针对重点新材料开展质量认证评价体系建设试点示范工作,培育形成国际化、专业化的质量认证评价机构。基于国家新材料测试评价平台,针对新材料产业的发展需求和特殊性,梳理现有检测资源能力,研究检测方法,优化检测能力,提供可信的数据支持,培育形成国际知名的检测品牌。重点推进团体标准建设工作,培育和建立满足新材料产业发展需求的团体标准化组织。采用团体标准良好行为评价、培优计划等方式,加快团体标准化组织的国际化步伐。

(四)鼓励政府机构采信平台认证评价和检验检测结果

加强协调和统筹,充分利用现有新材料产业的资源和增量投入,加快建设新材料“评价–表征–标准”平台,将之纳入政府信息平台。新材料“评价–表征–标准”平台为相关科研机构、生产企业、用户单位提供全面精准的数据信息检索与咨询服务、新材料评价检测服务,鼓励政府机构采信平台的评价结果和测试结果。致力推动新材料“评价–表征–标准”平台的品牌化,引导市场认可和采信平台的评价与测试结果;提高平台社会关注度,增加平台业务流量,加速平台壮大成长。(作者:陈鸣,王矛,杨植岗,李梦琪,唐宇航,王洋,王蓬)